Processus de production de la brique de spinelle de fer et de magnésium :

La brique en spinelle de fer et de magnésium est un réfractaire à haute température couramment utilisé, qui mélange les matières premières selon une certaine proportion, mélange les matières premières mélangées avec une certaine proportion d'adhésif et les met dans le moule correspondant pour fabriquer des ébauches de briques. Les ébauches de briques formées doivent être séchées pour éliminer l'humidité. Les ébauches de briques séchées sont placées dans le four tunnel pour le frittage. Au cours du processus de frittage, le liant de la brique sera fritté dans une phase cimentée, ce qui rend la brique plus solide. Une fois le frittage terminé, les ébauches de briques sont retirées du four et refroidies. Les briques refroidies sont inspectées et les produits qualifiés sont emballés et stockés pour une utilisation ultérieure.

Le processus de production spécifique peut varier et être ajusté en fonction de l'équipement de production et des exigences de processus du même département.

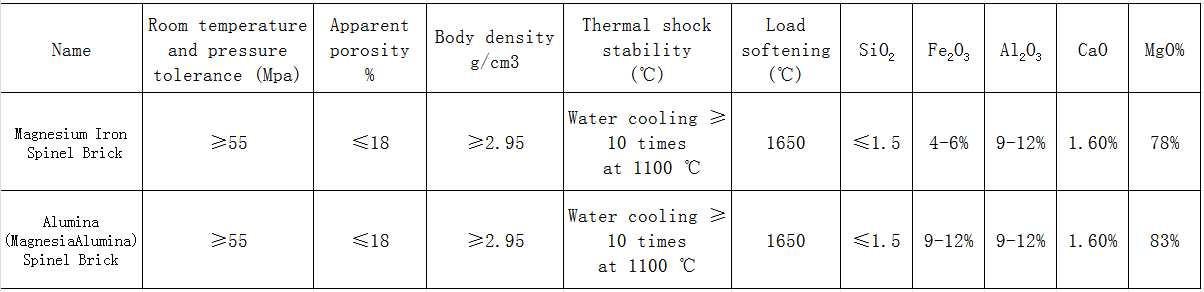

Les paramètres de la brique de spinelle mafique sont les suivants :

Les paramètres de la brique de spinelle mafique sont les suivants :

Le but de la brique de spinelle de fer et de magnésium :

Briques de four industriel : la brique de spinelle de fer et de magnésium peut résister à la dilatation thermique et au rétrécissement à froid dans un environnement à haute température, et est souvent utilisée dans le revêtement et l'isolation thermique des équipements industriels tels que les fours à haute température, les fours de raffinage, les fours à verre, etc.

Matériaux résistants à l'usure : la brique de spinelle de fer et de magnésium a une dureté et une résistance à l'usure élevées, elle peut donc être utilisée comme matériaux résistants à l'usure dans l'exploitation minière, la métallurgie et d'autres industries.

En un mot, la brique de spinelle de fer et de magnésium est largement utilisée dans de nombreux domaines en raison de ses propriétés physiques et chimiques particulières.

À propos de nous:

Notre société a une production annuelle de 200 000 tonnes de poudre et de particules de magnésie légèrement calcinées, 60 000 tonnes de magnésie fondue, 120 000 tonnes de four tunnel à haute température et 100 000 tonnes de magnésie de haute pureté, offrant ainsi une protection à la demande de produits des clients.